一、方案背景

发展工业软件关乎中国工业经济命脉,工业软件能否自主可控关乎工业安全与否,一旦工业软件被入侵或者禁用,工业可能面临瘫痪;工业软件是搭上第四次工业革命快车的关键,是实现智能制造的重要手段。2021年以来,多项政策表明国家在“十四五”期间推动工业软件发展,《“十四五”信息化和工业化深度融合发展规划》更是对工业软件各个环节提出了明确增长目标。

我国工业生产总体局势持续向好,但工业软件的研发和应用却十分薄弱,根据智研咨询数据和世界银行数据,中国2020年工业软件市场规模为286亿美元,仅占全球规模的6%,远低于中国2020年制造业增加值占全球比重28.61%,发展空间较大。十四五期间,政策和资本加持,工业软件国产化进程加快。生产执行类工业软件相比于研发设计等其他环节工业软件,更为贴近生产工艺,和工厂生产管理紧密结合,而且MES系统是化工企业生产管理的核心软件平台,在国内化工企业得到普遍认可,MES在实现生产过程的自动化、智能化、网络化方面发挥了巨大的作用。

二、应用场景

通过工业互联网在化工生产制造中的融合应用,实现化工企业一体化管控的重要手段,促使生产管理规范化、流程化、精细化、高效化、数字化,生产决策可视化、智能化、自动化,推动企业节能降耗、降低成本、增加效益,助力化工企业建成具备高度数字化、可视化、集成化和自动化的智能工厂。

通过搭建工厂模型,班组通过实时数采自动记录,质量数据、物料移动以及装置投入产出数据、通过对物料移动数据解析进行全厂生产平衡,统计平衡。

通过生产计划,调度,操作,再通过实际生产反馈进行计划优化形成生产业务流程的闭合管理从而实现面向工业现场的全生产过程优化。

自动化数采,自动化班组计量,智能追溯,智能分析,最后智能决策从而实现面向企业运营管理的决策优化。

三、方案概述

整个平台采用标准的工业互联网架构进行设计,分为边缘层、基础设施层、应用支撑层、业务应用层和展示层五个层级,共同打造一底座及MES业务处理域的总体架构。应用支撑层通过、工业大数据平台、流程引擎以及可视化平台等对业务层进行支撑,开发业务应用层的MES相关功能模块。

(1)管理驾驶舱

在现有系统的数据基础上,通过将数据进行统计分析对比,可以查看各装置的生产运行平稳率,统计分析各装置的作业数据,掌握现场生产动态。包括开停工统计分析、盲板作业执行,联锁变更管理、生产数据合格率等数据的统计和分析。

(2)计划管理

基于产品产销计划、原料采购计划、装置实际生产运行情况等信息,实现对生产计划的在线管理,实现年度、月度、日生产计划编制、审批、发布、跟踪功能,实现生产完成情况进行跟踪分析。

(3)工艺管理

实现对企业生产工艺制度、工艺卡片、工艺规程等进行电子化和结构化管理,工艺指标数据及生产运行数据的采集和分析,为装置达标考核提供数据支撑,实现工艺台账汇总、统计及归档。

(4)操作管理

实现对操作指令的下达、接收、确认的管理,监视操作执行过程,分析操作偏差,量化评价班组操作水平,支持班组考核,实现班组操作规范化及操作安全管理。

(5)调度管理

在生产计划任务下达后,通过综合调度管理将生产计划进一步转化成可执行的调度指令, 并对指令编制、下达、执行、反馈过程进行闭环管理,保障生产计划能够按时保质保量完成。

(6)质量管理

在质量方面指挥和控制组织的协调的活动,围绕产品、工程、服务开展的质量策划与控制、监督与改进、考评与奖惩等系统管理活动。

(7)计量管理

对企业所有计量器具、数据进行集中管理,提高企业的精细化管理水平,为企业的各级上层管理提供计量数据支撑,为企业成本管理和绩效考核提供有力的依据。

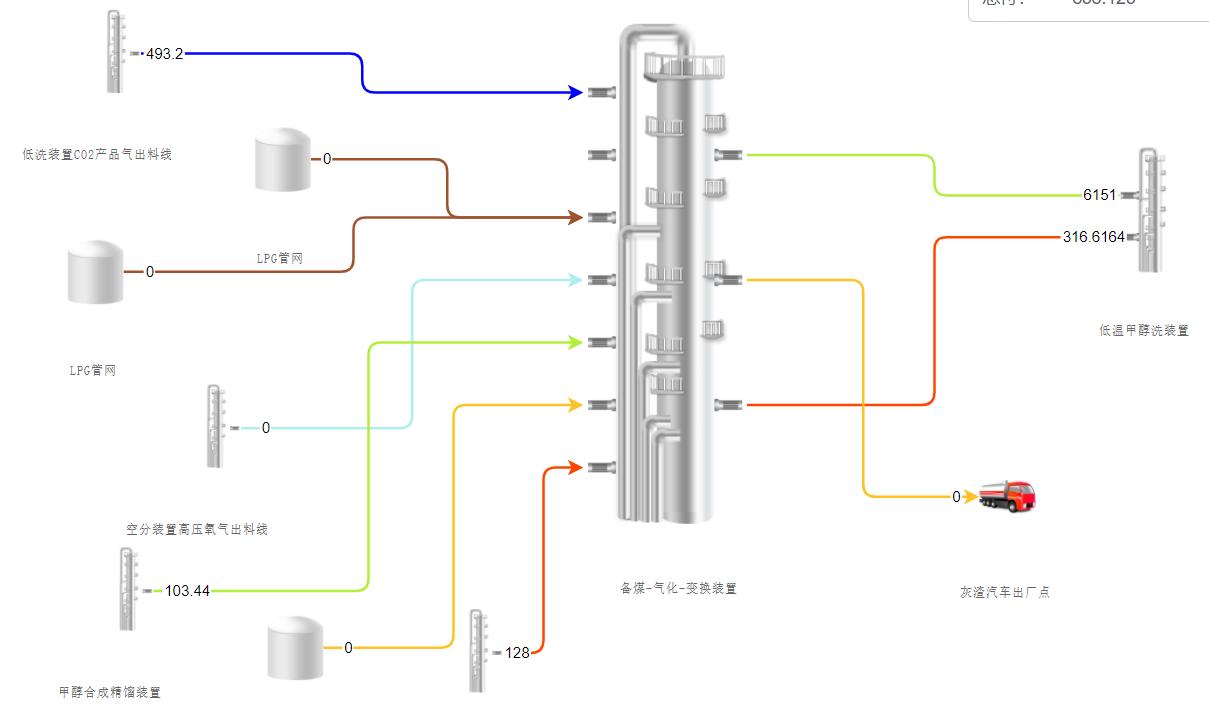

(8)物料移动

主要涉及生产装置、罐区、仓储和进出厂业务,通过生产装置的投入产出管理、罐区及仓储的收付存管理和原料进厂管理及产成品出厂管理,为调度层面的 调度平衡提供基础数据来源。

(9)物料平衡

基于物料平衡数据准备后的物理节点量和物理移动关系,利用统一规则库、算法库、工厂模型及模型求解器,自动完成节点拓扑模型动态生成和节点量平衡计算,达到企业的调度级平衡,为生产调度提供数据支撑。

四、方案价值

数字化管理:将快速建模技术融合到MES系统中,实现关键生产过程的全流程数字化,提升企业生产制造的数字化管理能力。

节能降耗:全流程统计分析各装置能耗、物耗,查找高能耗、物耗关键因素,降低企业能耗、物耗。

智能化管控:推动化工行业生产制造管理经验知识的软件化沉淀和智能化应用,提升生产管理的可管控的水平,提升企业管控智能化水平。

五、典型应用及案例

(1)某能源集团化工生产制造执行系统建设项目

(2)重庆华峰生产管理系统建设项目